【伯乐解析】超临界微孔注塑工艺

2019-7-5

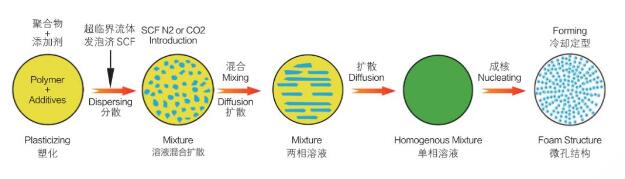

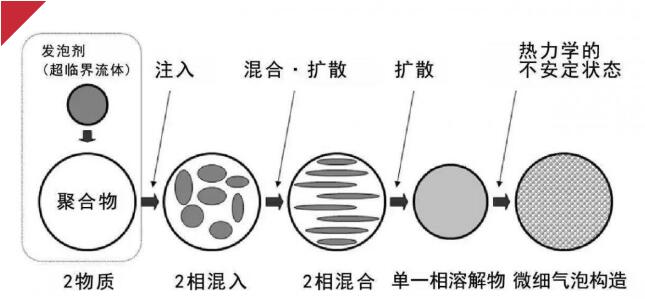

微孔塑料的注塑过程一般要经历聚合物/气体均相体系的形成、泡孔成核、泡孔长大及泡孔定型四个阶段,其成型过程复杂,各个阶段的形成机理不同,主要影响参数也不同。聚合物/气体均相体系的形成是发泡过程的必要条件,直接影响后续泡孔的成核、长大及定型。气泡核的形成阶段对泡孔密度和分布有着决定性的作用。气泡的长大过程直接影响泡孔的几何形状和结构。泡孔定型阶段则决定气泡长大的结果能否得到保持。

【成型特点】

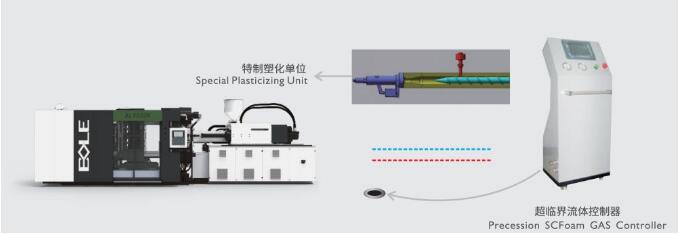

超临界流体辅助发泡用于微孔注塑的主要特点是熔体黏度低、熔体和模具温度低,因此制品成型周期、材料消耗和注射压力及锁模力都有所降低,其独特之处还在于可以用于薄壁制品以及其它发泡技术无法发泡的制品的注塑。具体工艺特点如下:

a)采用超临界流体作发泡剂,熔体黏度降低,下降幅度可达50%;

b)由于熔体黏度降低,加工温度可以大幅度降低(最高可达80 oC);

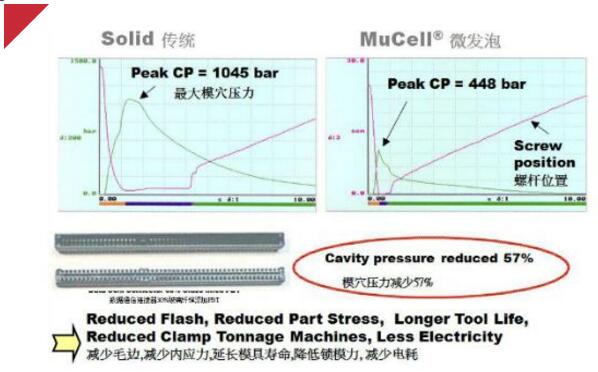

c)注射压力降低30%~50%;

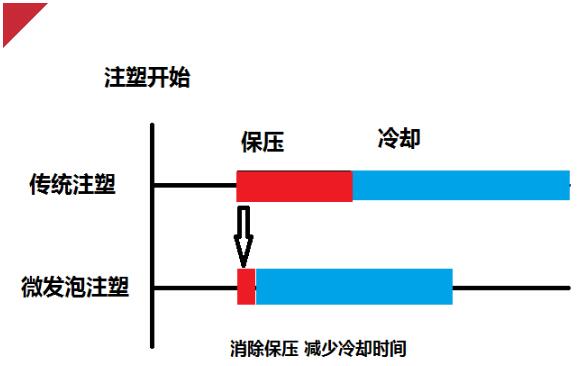

d)不需要保压,成型周期缩短10%~50%;

e)由于以气代塑,可以减轻质量,减轻质量的幅度可达30%;

f)可用于壁厚低至0.25 mm的薄壁制品的生产;

g)锁模力减少30%~60%;

h)消除制品上的凹痕。

正是由于微孔注塑具有上述优点,原来需要大吨位注射机注塑的制品都可以改用微孔注塑的小吨位注射机来生产。目前微孔注塑已成功用于填充和未填充的聚酰胺、聚碳酸酯、聚丙烯、聚苯乙烯、聚甲醛、聚乙烯和热塑性弹性体等材料的商业化生产。

影响微孔注塑成型的加工参数主要有:熔体温度、模具温度、注射量、注射速度、发泡剂浓度和成核剂浓度。

总结了影响微孔塑料注射成型的主要工艺参数。根据他们的文章影响微孔塑料制品的质量和产量因素主要有原材料、成型工艺和成型设备三方面。当原材料和成型设备确定后,决定因素即为成型工艺参数。微孔塑料注射成型的主要工艺参数是压力、温度和时间等。压力包括注射压力、背压与模腔压力等;温度包括机筒温度、熔体温度和模具温度;时间是指注射时间,一般用注射速度来表征。

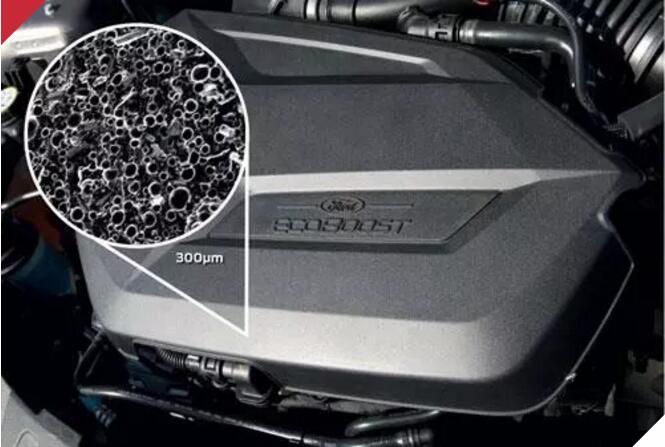

发动机罩

(1) 注射压力、背压及模腔压力

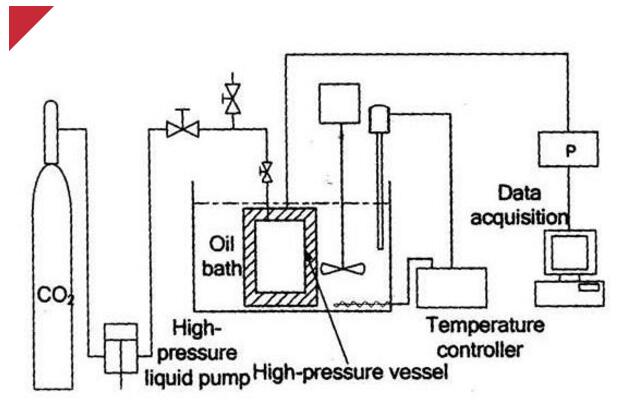

塑料熔体中所溶解的气体能否离析出来形成气泡、气泡能否膨胀,这些都与气体在熔体中的溶解度及所受压力有关。通过定量地控制压力(或温度)使塑料体系中的气体呈现过饱和状态, 从而在很短时间内形成大量的气泡核。适当的注射压力可以使塑料熔体以要求的速度充模。将压力能转化为动能, 并克服塑料熔体在通过喷嘴、浇道系统及模腔时遇到的摩擦阻力。同时, 它直接影响气体在熔体中的溶解量。为了使微孔塑料制品泡孔均匀细密, 应防止含有发泡剂的塑料熔体提前在机筒中发泡, 还应保证气体在塑料熔体中的完全溶解。为此, 背压必须大于气体在熔体中发泡膨胀的临界压力。当塑料熔体被高速注入模具的型腔时, 模腔中原有的气体会产生反压, 因此模具必须具有可控的排气系统。注塑发泡过程中, 模腔压力是变化的, 其最大值出现在充模阶段, 随后逐渐下降。可通过对模腔排气的控制, 达到控制模腔压力的目的。

(2)机筒温度、熔体温度和模具温度

机筒沿轴向的温度分布应尽快使塑料熔融, 第一段加热装置因靠近加料口和螺杆支承部位, 因此温度不宜太高。蓄料段温度也不宜过高, 因为它直接影响熔体的出口温度。故此段温度应根据微孔发泡成型的需要精确控制。注射熔体的温度即为机筒中塑料熔体在出口处的温度。提高塑料熔体温度有利于气泡的膨胀,但如果熔体温度太高 ,不仅会导致塑料分解,而且熔体黏度下降、表面张力下降、气泡容易破裂,致使泡内气体散逸,发泡倍数下降。此外,熔体温度过高会增加冷却系统的负担,增加冷却时间及能耗。但熔体温度过低会使高速注入模具的塑料熔体中应力松弛速度减慢, 气体的离析速度减慢。同时熔体温度低,黏度高、膨胀阻力增大,造成气体扩散速度下降等。为此必须严格控制熔体温度至一个适当值。在其它条件相同情况下,熔体的等温充模和不等温充模对气泡形成的数量有很大的影响。不等温充模所形成的泡孔数量比等温充模要来的少。模具温度将影响泡孔尺寸大小及其分布。

在实践中, 常采用加热模具并用控制温度的方法来控制气泡大小及分布。温度对微孔塑料发泡成型及固化定型至关重要。气泡长大和成型控制直接影响到微孔塑料的性能。注射成型采用改变温度控制成核及气泡长大于成型定型是十分有利的。成型过程中必须有效地抑制泡孔的合并 ,以保证泡孔密度 ,防止气体过分损失 ,进而确保微孔塑料独特的微观结构 ,得到性能优越的微孔塑料。

为了获得泡孔大小和泡孔分布均匀的微孔塑料制品,塑料熔体应以高速充模 ,使熔体在全部进入模腔后再同时开始发泡膨胀。一般充模时间在1秒以内。注射速度即为塑料熔体压注入模腔的速度。注射速度对发泡制品的泡孔分布、发泡倍数及表面性能都有较大影响。为提高注射速度,一方面应提高注射压力,另一方面应减少熔体流入模腔所遇到的各种压力损耗。而喷嘴的结构,流道和模腔的结构及几何参数等都是影响流动阻力的重要因素。