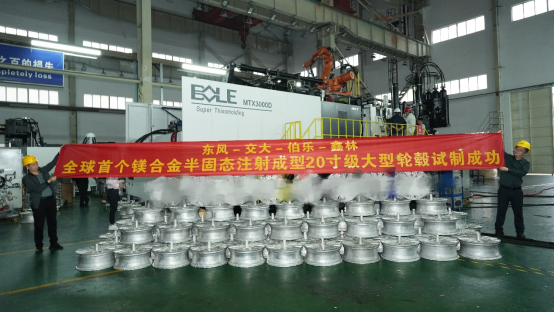

伯乐智能携手产学研联盟全球首例20寸镁合金半固态轮毂,引领新能源汽车轻量化革命

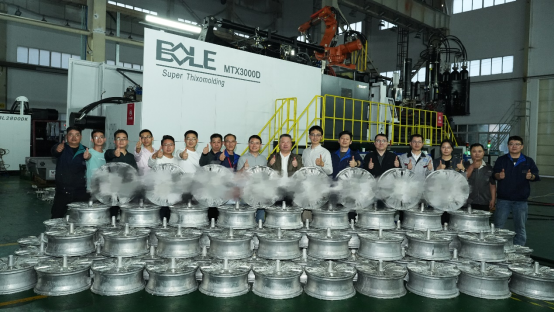

作为全球领先的智能装备制造商,伯乐智能装备股份有限公司联合东风汽车车轮随州有限公司、上海交通大学曾小勤教授团队、宁波鑫林模具科技有限公司及上海昆悟新材料科技有限公司,成功攻克镁合金半固态注射成型技术难题,全球首次实现成型重量达到16kg+、20寸级大型镁合金汽车轮毂的试制,刷新了镁合金半固态注射成型领域的最大注射量世界纪录,标志着伯乐智能在高端轻量化装备与工艺技术领域迈入全新阶段。

新能源汽车相较于传统燃油车普遍增重200-500公斤以上,对轻量化需求极为迫切。轮毂等簧下零部件的减重对新能源汽车轻量化效果尤为显著,业界有“簧下减重一公斤,簧上减重十公斤”的共识。减小簧下惯性质量可显著提升汽车的续航里程、操控性和安全性。目前,新能源汽车普遍使用的轮毂尺寸在19寸以上,尽管镁合金作为轻量化材料潜力巨大,但长期受传统材料与工艺限制,未能在高性能、高可靠性要求的轮毂上实现低成本规模化应用。此次东风选定的20寸镁合金轮毂,是针对某量产新能源车型定向开发的关键成果,旨在推动镁合金及半固态注射成型技术在新能源汽车领域的应用,确立我国在该技术领域的领先地位。

研发团队基于半固态注射成型(Thixomolding)技术,创新开展全流程研发,从产品与模具设计阶段即融入工艺准则,开发全新专用大型模具,以充分发挥半固态工艺优势。采用上海交大研发的高强耐蚀镁合金粒子材料,通过伯乐MTX3000D二板式半固态注射成型机台,在试制过程中精细调控工艺参数,成功实现了16kg以上一次近净成型的高致密性、高效率的轮毂制造突破。值得注意的是,这一成果是继上海交大与产学研合作伙伴此前在半固态副车架、电驱壳体等大型零部件领域取得突破后的又一里程碑,再次刷新了世界纪录。

轻量化产业升级

据悉,该款轮毂以高使用性能为目标,计划于年内完成开发及验证后批量装车,为镁合金轮毂技术可靠性提供关键验证,不仅填补新能源汽车镁合金轮毂技术空白,更推动我国轻量化材料研发向产业化迈进。未来,镁合金材料有望在轮毂、三电系统、车身等核心部件上得到广泛应用,加速汽车零部件“以镁代铝”的进程,助力新能源汽车实现轻量化升级。